Composteerbare verpakkingen: een circulair alternatief

The Compost Bag Company ontwikkelt composteerbare zakken en folies uit hernieuwbare grondstoffen. Een gebruikt zakje kan achteraf een tweede leven krijgen als inzamelzakje voor gft-afval.

“Er ligt voor composteerbare materialen een grote toekomst als ecologisch alternatief in voedselverpakkingen.”

Erik Vanderlinden, managing director van ‘The Compost Bag Company’ in Herent, vaart al jaar en dag een innovatieve koers. “In de vorige eeuw draaide ons bedrijf uitsluitend rond het maken van plastic zakken en folie. Jemaco, het bedrijf dat mijn vader overnam in 1982, had de nodige knowhow rond Hoge Dichtheid Polyethyleen. Het produceerde zakken en folies met dezelfde sterkte als andere plastics, maar met de helft van de dikte.”

“Er was altijd aandacht voor de milieu-impact van onze producten”, vervolgt Erik. “Als je verpakkingen maar half zo dik zijn als haar soortgenoten, bespaar je de helft van de grondstoffen én energie. Zo kan je veel meer zakken in een kartonnen doos krijgen, heb je minder verpakking nodig, minder plaats ook op trucks of in magazijnen,…”

Composteerbaar materiaal

Eind jaren negentig kwamen de Vanderlindens in contact met het Italiaanse Novamont, een pionier in composteerbaar materiaal. “Op vlak van duurzaamheid zijn zij enorm vooruitstrevend. Novamont begon als onderzoeksproject aan de universiteit van Novara en werd een spin-off. Zowat alle alternatieve composteerbare materialen die vandaag op de markt zijn, zijn afgeleid van formules die Novamont heeft uitgevonden”, weet Erik.

“We waren er met ons bedrijf als de kippen bij om hun uitvindingen te testen. In 2002 zijn we composteerbare zakken gaan verkopen én produceren. We verkenden de markt en hebben dan voluit gekozen om in te zetten op composteerbare materialen.

In 2008 gaven we ons vijf jaar om onze bestaande productiecapaciteit van polyethyleen om te zetten naar composteerbaar. Sinds 2012 produceren we alleen nog maar composteerbaar, bio-based materiaal, onder een nieuwe naam: The Compost Bag Company.

2008 was dus het kantelpunt om voluit te gaan voor het bio-based materiaal. “Toen beleefden we een existentiële crisis, mede door de financiële crisis. De concurrentie inzake traditionele kunststoffen, voornamelijk vanuit het verre oosten en Oost-Europa, was moordend. Daarom beslisten we volledig bio te gaan. Daar hebben we voorlopig geen spijt van: met de producten die we vandaag maken, zitten we over heel Europa. 92 procent van onze omzet realiseren we in het buitenland. Waar men inzet op de aparte ophaling van organisch afval, staan we sterk.”

Composteerbaar én bio-based

Bij The Compost Bag Factory gaat het over ‘bio-based’ en ‘‘composteerbaar’ materiaal, maar eigenlijk staan die twee termen los van elkaar.

“Bio-based gaat om de bron. Traditionele kunststoffen hebben een fossiele bron, terwijl bio-based materiaal in belangrijke mate uit plantaardige bronnen komt. Bio-based grondstoffen zijn op dit moment op koers om het optimale niveau van hernieuwbaarheid te bereiken. Vandaag gaat het om 50 à 60%, maar dat wordt zeker 80 procent”, duidt Vanderlinden.

Composteerbaar gaat dan weer om ‘end-of-life’, met andere woorden: waar het materiaal uiteindelijk terechtkomt. Vanderlinden: “Dan gaat het dus over de vraag of het vergaat, bijvoorbeeld op de composthoop of in gespecialiseerde fabrieken. Daar bestaan Europese normen voor. Je mag op je product niet zomaar de term ‘composteerbaar’ gebruiken. Wij maken jaarlijks zo’n 500 miljoen zakken, die bestemd zijn voor de gemeentelijke gft-bak. Maar helaas worden composteerbare verpakkingen momenteel nog argwanend bekeken.”

Terminologie is belangrijk, stelt Vanderlinden.

We vermijden de term “biodegradeerbaar”, want dat hangt te veel af van de omgeving.

Neem nu hout: dat zien we relatief snel vergaan in een bos bijvoorbeeld. Maar dat betekent niet dat hout ook snel vergaat op de bodem van de zee, waar de omstandigheden heel anders zijn. Vandaar dat men er soms schepen terugvindt, die honderden, zelfs duizenden jaren geleden zonken, maar nog zo goed als volledig intact zijn.”

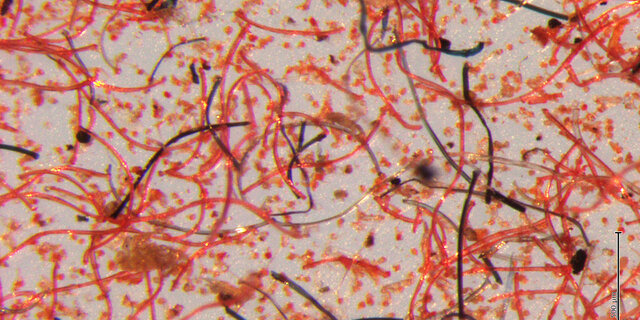

Hoge duurzaamheidsgraad

Plastic verpakkingen liggen evenwel onder vuur omdat ze eeuwig aanwezig zouden blijven. “Volledig akkoord als het om polyethyleen gaat, maar onze producten hebben die problemen dus niet. De materialen waar wij mee werken, zijn na twee weken in een composteerinstallatie niet meer terug te vinden. Traditioneel plastic komt uit fossiele bron, voornamelijk aardolie, en veroorzaakt heel wat CO2-uitstoot. Ons materiaal komt via bioraffinage uit plantaardige bron”, antwoordt Vanderlinden.

Het materiaal waar The Compost Bag Factory mee werkt heeft dus een heel hoge duurzaamheidsgraad. “We maken gebruik van een aantal organische stromen, in samenwerking met Novamont.

Eén van onze grondstoffen is kardoendistel, een onkruid. Italiaanse landbouwers probeerden dat al generaties lang te bestrijden, maar nu gaan ze het kweken op marginale gronden. De distels staan dus niet in de weg van voedselproductie én leveren op.

En de kweek van die distels dient dus als basis voor zakjes? “Bij de bioraffinage van de distelolie komt uit die plant wat we nodig hebben voor de productie van onze zakjes. Een andere component komt uit de suikerbietenpulp, een afvalproduct uit de agro-industrie. Door fermentatie kunnen we daar ook een bouwsteen voor ons materiaal van maken.

Beide processen verlopen op een gesaneerde en geherwaardeerde oude industriële site. Dat levert 250 jobs op in een door werkloosheid geplaagde streek.

Duurzaamheid is volgens Vanderlinden niet alleen een kwestie van ecologie, maar ook van sociale rechtvaardigheid. “De kweek van die distels heeft heel wat verarmde landbouwers een nieuwe bron van inkomsten gegeven. In de zomer staan er bovendien mooie, paarse bloemen op de distels. Daarin vinden de bijen hun meug, wat dan weer honing oplevert. En met de perskoek van de zaden, voedt de boer zijn vee.”

Toekomst van voedselverpakkingen

Volgens Vanderlinden zijn composteerbare materialen de beste oplossing voor voedselverpakkingen. “Vandaag bestaat het overgrote deel van voedselverpakkingen uit complex plastic, om het product in de beste omstandigheden tot bij de consument te krijgen. Die verpakkingen zijn een groot probleem voor recyclage. Doordat er voedselresten aan blijven kleven, moet men het wassen met warm water en detergenten. Dat water moet dan gezuiverd worden, het eindresultaat moet gedroogd worden... En de kwaliteit van die recyclagekorrels of flakes, die dienen voor nieuwe verpakkingen, is zeer laag. Er hangt ook een geurtje aan. Het gerecycleerde product kan je dus niet opnieuw inzetten bij het verpakken van voedsel.”

“Composteerbare verpakkingen, die je kan meegeven naar de compostering, zijn veel beter. Omgezet in compost dienen ze als bodemverbeteraar. Daar worden planten beter van, en diezelfde planten zorgen via bioraffinage dan weer voor een nieuwe grondstof voor nieuwe verpakkingen. Daar zit een enorm potentieel, want dat is een volledig circulaire, natuurlijke economie.”

“Bij groenten en fruit-zakjes, in de supermarkt, is men nu overgeschakeld naar papieren of herbruikbare zakjes. Uit studies blijkt nochtans dat ons materiaal het beste alternatief biedt. Niet vergeten: alle producten die men nu aanbiedt, hebben ook een impact. Papier vergt veel meer energie, veroorzaakt waterverontreiniging en brengt tot vier keer zo veel logistieke kosten mee dan een composteerbaar zakje. Katoenen zakjes worden dan weer gefabriceerd in sweatshops, met verschrikkelijke werkomstandigheden. Men heeft bovendien tot 11.000 liter water nodig voor de productie van 1 kilo katoen!”

Walking the walk

The Compost Bag Company veegt ook voor de eigen deur. “Wij sorteren veertien verschillende fracties van afval. In de meeste gevallen kan men dat recycleren. Maar we letten op alle vlak op onze impact. Onze verlichting is overal led en we draaien al zo’n 15 jaar op 100% hernieuwbare energie: elektriciteit, vooral op waterkracht. We verbruiken trouwens veel minder water dan vroeger. En we zetten ook in op multimodaal verkeer: opleggers met Italiaanse grondstof komen met de trein tot in Mechelen en van daaruit rijden we ze naar Herent.”

“Sinds een aantal jaren richten we ons op de SDG’s van de Verenigde Naties”, aldus Vanderlinden. “Dat helpt ons om het gestructureerd aan te pakken. Zo hebben we net een heel traject afgerond rond de bedrukking van onze producten.

We gebruiken niet langer solvent-inkten, die verdampen en de ozonlaag aantasten. We schakelden over naar een andere technologie, op basis van UV-licht.

Vanderlinden gaat er prat op dat zijn bedrijf een familiebedrijf is. “We werken ook inclusief: één derde van de mensen die hier werken, hebben diverse roots. Er is geen glazen plafond: er zijn zowel mensen met diverse roots en vrouwen in de directie. Ook qua genderdiversiteit is er voor elk wat wils, of het scheelt niet veel”, lacht Vanderlinden.